La fabrication additive métallique : entre mythe et réalité

Les spécificités des procédés de fabrication additive métallique

La fabrication additive métallique regroupe un ensemble de procédés de fabrication qui viennent élargir le champ des possibles en matière de production de pièces métalliques complexes. De par son principe, l’impression 3D métal est différente des autres procédés traditionnels. En effet et comme son nom l’indique, la caractéristique principale de la fabrication additive métallique réside dans le fait que l’on vient ajouter de la matière uniquement là où elle est nécessaire. C’est donc l’opposition parfaite aux procédés dit soustractifs, lesquels obligent à partir d’un trop-plein de matière pour ensuite venir travailler par enlèvement. Avec ces procédés de fabrication, l’impression des pièces métalliques est effectuée à plat et de manière itérative par une imprimante 3D. Couche après couche, la machine va donc donner forme à la pièce. Cette façon d’opérer est le facteur clé qui rend possible la fabrication de pièces d’une grande complexité géométrique.

Ces nouvelles possibilités offertes en matière de fabrication de pièce très complexes séduisent beaucoup d’industriels. Si bien qu’à l’heure actuelle, bon nombre d’entre eux reconnaissent réfléchir à l’intégration de la fabrication additive métallique pour développer leur entreprise. Parmi ceux qui l’utilisent déjà, les industriels des secteurs de l’Aéronautique, de l’Aérospatiale, de la Défense ou encore le secteur médical arrivent en tête devant ceux de l’Automobile (compétition & Luxe).

Ce succès s’explique par le fait que l’impression 3D métal permet de répondre à toutes sortes de problématiques sectorielles. En effet, les premiers peuvent l’intégrer en ayant pour objectif de produire des pièces complexes, robustes et légères, donc avionnables. Les entreprises du monde médical quant à elles utilisent la fabrication additive (métallique, céramique ou polymère) pour fabriquer des prothèses personnalisées dont la structure facilitera la reconstruction des os autour d’elle.

Malgré tout ce qui peut être dit sur ce procédé, la fabrication additive métallique n’est pas une solution miracle mais elle offre des possibilités différentes des autres procédés tout en apportant avec elle des spécificités qu’il est important de connaître (règles de conception spécifiques …)

Les principaux procédés d’impression 3D métal

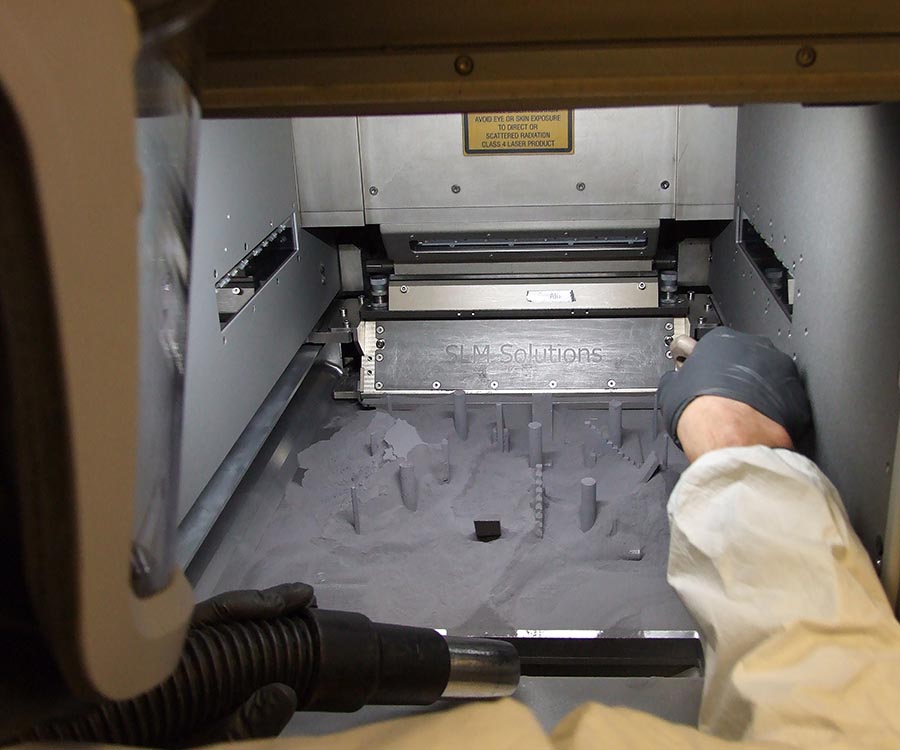

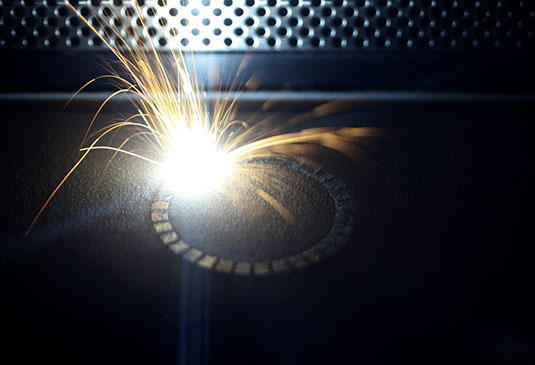

La fusion laser sur lit de poudre (SLM)

Aussi connue sous nom anglais Selective Laser Melting, la fusion laser sélective sur lit de poudre est la spécialité du Cetim-Certec. Ce procédé est utilisé à des fins de prototypage rapide et de fabrication directe de pièces complexe en petites séries. Le tout dans des délais courts et avec peu ou

pas d’outillage.

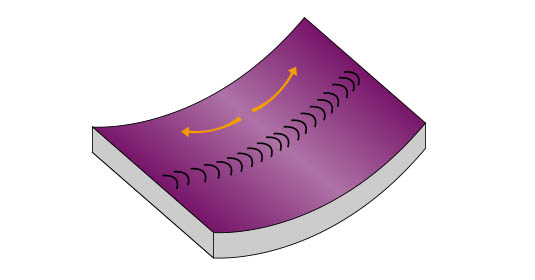

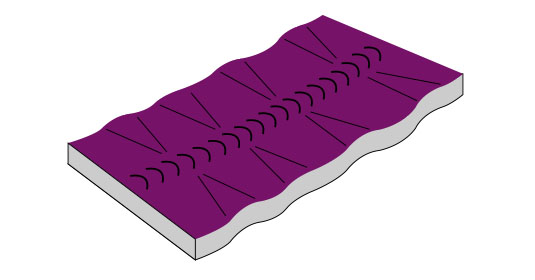

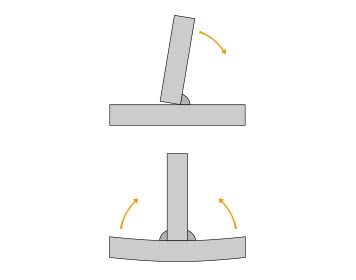

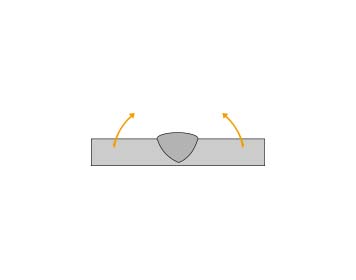

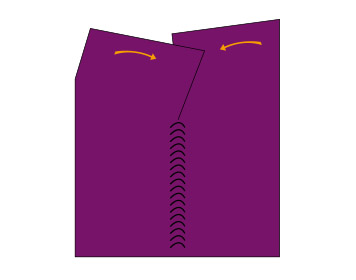

La fusion laser sélective sur lit de poudre induit des étapes de post-traitements, de reprise et de finition. Dans certains cas, l’impression des pièces obligent à prévoir des supports de fabrication dès l’étape de conception. En effet, les capacités autoportantes des poudres métalliques peuvent ne pas suffire.

Les épaisseurs de couches sont comprises entre 20µm et 100µm.

La fusion sur lit de poudre par faisceau d’électrons (EBM)

La fusion sur lit de poudre par faisceau d’électrons est un procédé similaire à la SLM. En effet, le principe est très similaire, seul la source d’énergie diffère. Avec l’Electron Beam Melting, la fusion des particules de poudres métalliques est effectuée par un faisceau d’électrons et non plus par un laser.

Bien sûr cette fusion par faisceau d’électrons induit des caractéristiques métallurgiques particulières sur les pièces fabriquées. Les spécificités de ce procédé de fabrication additive métallique sont nombreuses.

L’impression de la pièce doit par exemple être réalisée sous vide et des températures de fabrication de l’ordre de 700°C peuvent être utilisées. De telles températures ont pour effet de réduire les contraintes résiduelles au sein des pièces.

Les procédés de projection de poudre

Avec ces procédés, les particules de poudres métalliques sont directement projetées depuis la tête d’impression dans la source d’énergie (laser ou faisceau d’électrons).

Ces procédés de fabrication additive métallique sont utilisés par les industriels pour fabriquer des ébauches de pièces (souvent onéreuse) avec des sur-épaisseurs légèrement supérieures aux dimensions finales de l’objet à produire. Cette ébauche sera ensuite envoyée en usinage pour être reprise.

En opérant de la sorte, les industriels réduisent les pertes de matière sous forme de copeaux. La réparation de composants (rechargement) et l’ajout de fonctions sur des pièces sont également possibles.

La largeur du dépôt de matériau est comprise entre 0,1 et 0,4 mm.

Comment réussir l’intégration de la fabrication additive métallique ?

L’intégration d’un nouveau procédé de fabrication est toujours une étape complexe et importante pour le développement d’une entreprise. L’intégration de la fabrication additive métallique ne fait pas exception. En effet, les industriels qui songent à son intégration doivent en avoir une vision globale pour évaluer la pertinence de l’opération selon des critères technologiques & économiques.

Pour réussir cette intégration, il est important de bien mesurer les bénéfices & les contraintes apportés par l’impression 3D métal. De cette façon les industriels sauront s’ils sont capables de maîtriser les principales problématiques du procédé, à savoir :

- L’offre matériau réduite

- L’approvisionnement des poudres de matériaux

- Les règles spécifiques de conception et les supports de fabrication

- La phase d’impression

- Les post-traitements et la finition

- Le contrôle des pièces imprimées

Le lancement d’un projet de test est une solution intéressante pour juger de la faisabilité et de la pertinence d’une intégration de la fabrication additive métallique. Il permet aux industriels de tester et d’évaluer le procédé avant de réaliser leurs propres investissements.

Parmi les autres avantages de ce type de projets, leurs capacités à former rapidement les équipes qui seront amenées à gérer le procédé ou à travailler avec des sous-traitants.

Devenez un expert de la fabrication additive

Découvrez notre savoir-faire en matière de fabrication additive et profitez d’un accompagnement global & personnalisé.

Le programme SUPCHAD vous est quant à lui accessible, il vous permettra de tester le procédé et de réaliser vos propres travaux de R&D.